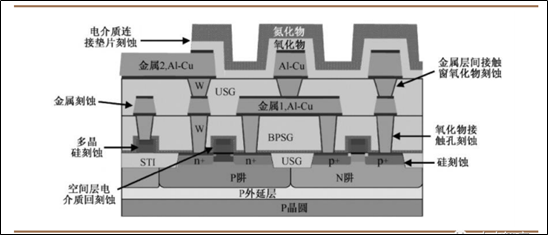

接上篇文章 1.3.晶圓制造 晶圓制造是半導體制造過程中*重要也是*復雜的環節,整個晶圓制造過程包括數百道工藝流程,涉及數十種半導體設備。晶圓制造主要的工藝流程包括熱處理、光刻、刻蝕、離子注入、薄膜沉積、化學機械研磨和清洗。 1.3.1 熱處理工藝 熱處理主要包括氧化、擴散和退火工藝。氧化是一種添加工藝,是將硅片放入高溫爐中,加入氧氣與之反應,在晶圓表面形成二氧化硅。擴散是通過分子熱運動使物質由高濃度區移向低濃度區,利用擴散工藝可以在硅襯底中摻雜特定的摻雜物,從而改變半導體的導電率,但與離子注入相比擴散摻雜不能獨立控制摻雜物濃度和結深,因此現在應用越來越少。退火是一種加熱過程,通過加熱使晶圓產生特定的物理和化學變化,并在晶圓表面增加或移除少量物質。 熱處理工藝使用的半導體設備為氧化擴散設備,其實質為高溫爐。高溫爐分為直立式和水平式高溫爐,高溫爐主要包括五個基本組件:控制系統、工藝爐管、氣體輸送系統、氣體排放系統和裝載系統。高溫爐必須具有穩定性、均勻性、**的溫度控制、低微粒污染、高生產率和可靠性。 氧化擴散設備主要由東京電子、科意半導體和應用材料供應,國內的氧化擴散設備生產商主要包括北方華創和屹唐半導體。從長江存儲的招標情況來看,氧化擴散設備還是以國外廠商設備為主,國內廠商北方華創市占率逐年上升,截至今年10月,從設備數量來看,北方華創熱處理設備在長江存儲的占比已經超過了30%,屹唐半導體占比1%。 1.3.2 光刻工藝 光刻是將設計好的電路圖從光刻版或倍縮光刻版轉印到晶圓表面的光刻膠上,便于后續通過刻蝕和離子注入等工藝實現設計電路,是晶圓制造中*重要的技術。光刻工藝包括三個核心流程:涂膠、對準和曝光以及光刻膠顯影。整個光刻過程需要經過八道工序:晶圓清洗、表面預處理、光刻膠自旋涂敷、軟烘烤、對準、曝光、曝光后烘烤、顯影、堅膜烘烤和圖形檢測。 光刻工藝流程中*核心的半導體設備是光刻機,光刻機是半導體設備中技術壁壘最高的設備,其研發難度大,價值量占晶圓制造設備中的30%。目前全球的**光刻機由荷蘭ASML公司壟斷,ASML是全球最大的光刻機生產商,是全球**能夠生產EUV光刻機的廠商,EUV光刻機是先進制程工藝中的核心設備。中低端光刻機除ASML外,還有日本的Canon和Nikon可以供應。 目前國內具備光刻機生產能力的企業主要是上海微電子裝備有限公司。上海微電子裝備(集團)股份有限公司(簡稱SMEE)主要致力于半導體裝備、泛半導體裝備、**智能裝備的開發、設計、制造、銷售及技術服務。公司設備廣泛應用于集成電路前道、先進封裝、FPD面板、MEMS、LED、PowerDevices等制造領域。 在集成電路領域,上海微電子產品主要包括光刻機和晶圓對準及缺陷檢測設備。公司的光刻機產品有SSX600和SSB500兩個系列,其中SSX600系列主要應用于IC前道光刻工藝,可滿足IC前道制造90nm、110nm、280nm關鍵層和非關鍵層的光刻工藝需求;SSB500系列光刻機主要應用于IC后道先進封裝工藝。 除上海微電子生產光刻機整機以外,國內還有華卓精科和國科精密從事光刻機零部件的研發和生產。華卓精科以光刻機雙工件臺這一超精密機械領域的**產品為核心,并以該產品的超精密測控技術為基礎,開發了晶圓級鍵合設備、激光退火設備等整機產品。國科精密致力于極大規模集成電路光刻投影光學、顯微光學、多光譜融合成像探測、超精密光機制造與檢測等領域的高技術研究,同時開展相應各類精密光學儀器與裝備產品的研發工作,2016年公司研發的我國首套用于**IC制造的NA0.75投影光刻機物鏡系統順利交付用戶。 光刻工序所使用的半導體設備除了核心設備光刻機外,還需要涂膠顯影設備。涂膠顯影設備是光刻工序中與光刻機配套使用的涂膠、烘烤及顯影設備, 包括涂膠機、噴膠機和顯影機,在8英寸及以上晶圓的大型生產線上,此類設備一般都與光刻設備聯機作業,組成配套的圓片處理與光刻生產線,與光刻機配合完成精細的光刻工藝流程。全球的涂膠顯影設備基本上被TEL壟斷,國內涂膠顯影設備廠有沈陽芯源微和盛美股份。 1.3.3 刻蝕工藝 刻蝕是通過移除晶圓表面材料,在晶圓上根據光刻圖案進行微觀雕刻,將圖形轉移到晶圓表面的工藝。刻蝕分為濕法刻蝕和干法刻蝕,濕法刻蝕是利用化學溶液溶解晶圓表面的材料,干法刻蝕使用氣態化學刻蝕劑與材料產生反應來刻蝕材料并形成可以從襯底上移除的揮發性副產品。由于等離子體產生促進化學反應的自由基能顯著增加化學反應的速率并加強化學刻蝕,等離子體同時也會造成晶圓表面的離子轟擊,故干法刻蝕一般都是采用等離子刻蝕。 集成電路芯片刻蝕工藝中包含多種材料的刻蝕,單晶硅刻蝕用于形成淺溝槽隔離,多晶硅刻蝕用于界定柵和局部連線,氧化物刻蝕界定接觸窗和金屬層間接觸窗孔,金屬刻蝕主要形成金屬連線。

圖3 具有多晶硅柵和鋁金屬化CMOS芯片刻蝕工藝

目前等離子刻蝕是晶圓制造中使用的主要刻蝕方法,電容性等離子刻蝕(CCP)和電感性等離子刻蝕(ICP)是兩種常用的等離子刻蝕方法。電容性等離子體刻蝕主要是以高能離子在較硬的介質材料上,刻蝕高深寬比的深孔、深溝等微觀結構;而電感性等離子體刻蝕主要是以較低的離子能量和極均勻的離子濃度刻蝕較軟的和較薄的材料。

原子層刻蝕(ALE)是指通過一系列的自限制反應去除單個原子層,不會觸及和破壞底層以及周圍材料的先進半導體生產工藝。原子層刻蝕可以實現精準的控制,具有優良的各向異性,是未來刻蝕工藝的發展方向。

刻蝕工藝使用的半導體設備為刻蝕機。全球刻蝕設備行業的主要企業即泛林半導體(LamResearch),東京電子(TEL)和應用材料(AMAT)三家。從全球刻蝕設備市場份額來看,三家企業的合計市場份額就占到了全球刻蝕設備市場的90%以上。其中泛林半導體獨占52%的市場份額,東京電子與應用材料分別占據20%和19%的市場份額

1.3.4 離子注入工藝

離子注入是一種添加工藝,利用高能量帶電離子束注入的形式,將摻雜原子強行摻入半導體中,從而控制半導體的導電率。離子注入提供了比擴散過程更好的摻雜工藝控制,例如在擴散工藝中摻雜物的濃度和結深無法獨立控制,而在離子注入中可以通過離子束電流和注入時間控制摻雜物濃度,通過離子的能量控制摻雜物的結深,因此離子注入是目前半導體行業中的主要摻雜方法。

離子注入所使用的半導體設備為離子注入機,離子注入機是非常龐大的設備,包括了氣體系統、電機系統、真空系統、控制系統和最重要的射線系統。根據離子束電流和束流能量范圍,一般可以把離子注入機分為低能大束流離子注入機、高能離子注入機和中低束離子注入機。

離子注入機可以應用在集成電路和光伏領域。在集成電路領域,全球的離子注入機為應用材料所壟斷,其市場占有率達到了70%,其次為Axcelis,占據了近20%的市場份額。國內的離子注入機生產企業主要是凱世通和北京中科信,2020年12月凱世通宣布擬向芯成科技出售3款12英寸集成電路離子注入機,國產離子注入機邁出了關鍵一步。